So sánh những con số

| Chi phí | Thời gian | |

| Chi tiết in 3D bằng máy in của Markforged | $15,10 | 10.75 giờ |

| Chi tiết gia công bằng vật liệu nhôm | $150.63 | 96 giờ + thời gian giao hàng |

| Thời gian sản xuất được rút ngắn từ vài tuần xuống còn vài ngày và chi phí chỉ bằng 1/10 với mỗi thiết kế khi sử dụng máy in 3D của Markforged thay thế cho phương pháp gia công truyền thống | ||

Không ngừng nghỉ

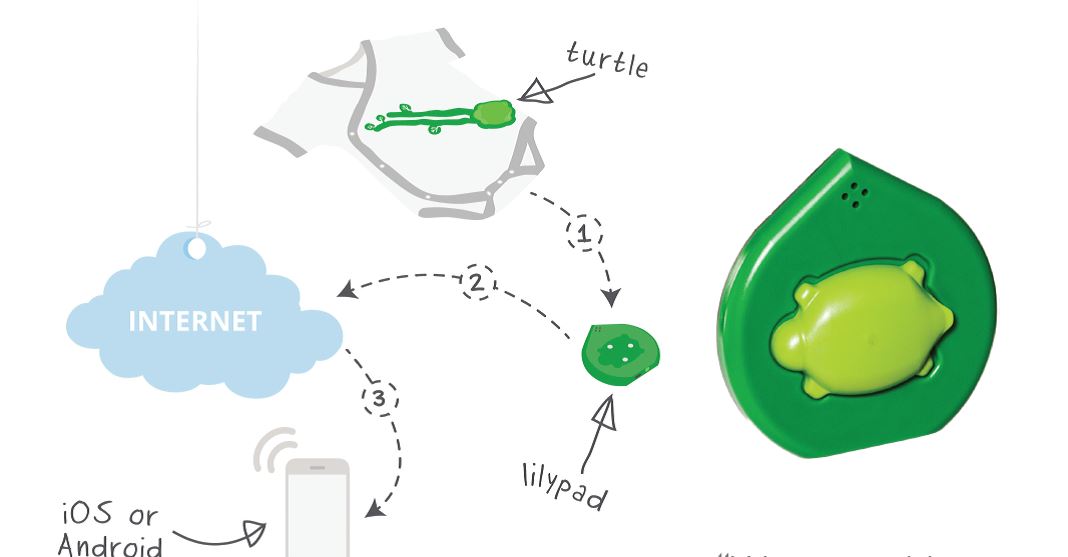

Những người lần đầu làm cha mẹ luôn lo lắng liệu con cái của họ có ngủ ngon giấc không. Công ty Rest Devices đặt mục tiêu tạo ra một phòng riêng cho trẻ trong thời đại của các thiết bị thông minh. Là nhà đồng sáng lập kiêm Giám đốc kỹ thuật, Thomas Lipoma, người làm việc ở giai đoạn R&D ban đầu và kho vận chuỗi cung ứng giải thích “Tại Rest Devices, chúng tôi thực sự đang cố gắng tạo ra một phòng trẻ được kết nối. Và những ông bố bà mẹ có thể sử dụng những thiết bị thông minh được kết nối với nhau này khi có con đầu lòng”. Một trong những sản phẩm quan trọng của họ, Mimo, là một thiết bị có thể đeo vào người đứa trẻ để giúp theo dõi sức khỏe bé qua ứng dụng trên điện thoại thông minh với dữ liệu trực tiếp.

làm cha mẹ luôn lo lắng liệu con cái của họ có ngủ ngon giấc không. Công ty Rest Devices đặt mục tiêu tạo ra một phòng riêng cho trẻ trong thời đại của các thiết bị thông minh. Là nhà đồng sáng lập kiêm Giám đốc kỹ thuật, Thomas Lipoma, người làm việc ở giai đoạn R&D ban đầu và kho vận chuỗi cung ứng giải thích “Tại Rest Devices, chúng tôi thực sự đang cố gắng tạo ra một phòng trẻ được kết nối. Và những ông bố bà mẹ có thể sử dụng những thiết bị thông minh được kết nối với nhau này khi có con đầu lòng”. Một trong những sản phẩm quan trọng của họ, Mimo, là một thiết bị có thể đeo vào người đứa trẻ để giúp theo dõi sức khỏe bé qua ứng dụng trên điện thoại thông minh với dữ liệu trực tiếp.

Với luồng phát triển sản phẩm nhanh như vậy, Lipoma và đội ngũ R&D cần có xưởng ngay tại công ty. “Mọi thứ về thiết bị giám sát Mimo được phát triển và chế tạo ở Mỹ, New England thực sự tuyệt vời…chúng tôi chưa từng thuê ngoài khâu nghiên cứu, phát triển hoặc kỹ thuật nào. Do đó, một chiếc máy in 3D là thực sự quan trọng đối với công việc mà chúng tôi làm ở đây.” Luôn tìm tòi nghiên cứu sản phẩm, nhanh chóng tạo mẫu và phát triển các ý tưởng mới, giúp nâng cao đời sống của những người luôn lo lắng đến con cái, toàn bộ chu trình từ thiết kế đến sản phẩm được thực hiện ngay tại xưởng công ty. Họ thiết kế, tạo mẫu và thậm chí có luôn cả máy móc sản xuất. Họ làm mọi thứ tại xưởng công ty để dễ dàng chỉnh sửa, nâng cao trải nghiệm khách hàng, do vậy, công ty luôn tìm kiếm những thiết bị mới để tăng hiệu suất phát triển sản phẩm.

Mệt mỏi vì chờ đợi

Một trong những sản phẩm mới mà Lipoma đang nghiên cứu là máy làm ấm bình. Vì đây là một thử thách thiết kế mới cho cả nhóm, họ đã thực hiện hàng nghìn lần thiết kế lại và tạo mẫu. “Ngay khi chúng tôi bắt đầu làm những sản phẩm như máy làm bình mà thực sự là những thử thách kỹ thuật rất mới, chúng tôi thậm chí còn không biết sẽ làm thế nào,” Lipoma kể lại. “Chúng tôi đã làm đi làm lại rất nhiều lần việc thiết kế quạt, linh kiện và làm thế nào để mọi thứ lắp vừa trong một thiết bị rất nhỏ và chúng tôi in tạo mẫu liên tục. ” Vấn đề là thậm chí các bộ phận nguyên mẫu phải chịu được các nhiệt độ khác nhau và phải quay ở vận tốc lớn, không có phương pháp gia công truyền thống nào hoặc thậm chí máy in 3D nào có thể làm được điều đó. “Lúc đó, phương án duy nhất của chúng tôi là phay một số bộ phận phức tạp này và chắc chắn sẽ thất bại nhiều lần. Nếu như chúng tôi thuê ngoài, chi phí sẽ lên tới hàng nghìn USD cho mỗi bộ phận. Chúng tôi không có phương án nào thực sự tốt để lặp lại việc thiết kế thật nhanh ngay tại xưởng trong công ty.

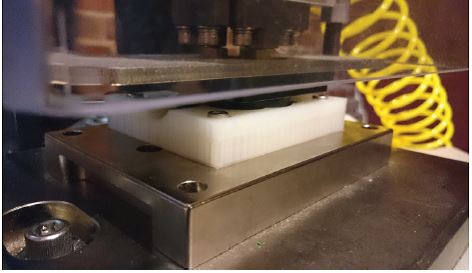

Tại những giai đoạn khác trong quy trình phát triển Mimo, các khó khăn chính trong việc tạo mẫu cũng chồng chất vì những lý do tương tự. “Với một trong những bộ phận trong thiết bị sản xuất, chúng tôi cần làm một đồ gá mới. Chúng tôi thử in bằng những máy in 3D khác nhau nhưng chúng hoặc là quá giòn hoặc không chịu được nhiệt và liên tục thất bạị. Chúng tôi đã phải tìm đến nhà sản xuất thiết bị và phương án duy nhất mà chúng tôi có là bỏ ra 8000 hoặc 9000USD để đặt họ làm mới và ngay cả khi chúng tôi sẵn sàng chi trả, thời gian chờ vẫn là một trở ngại lớn. “Với thời hạn sản xuất và một chiếc máy hỏng, họ cần một giải pháp nhanh hơn với chi phí thấp hơn nhiều. “Do đó họ dự tính mất khoảng một tháng để chế tạo bộ phận bị hỏng và chúng tôi cần sửa máy thật nhanh. Chúng tôi cần tìm ra cách để in 3D những bộ phận này với khả năng chịu lực cao và chúng tôi có thể sử dụng được trong sản xuất.”

Thành công

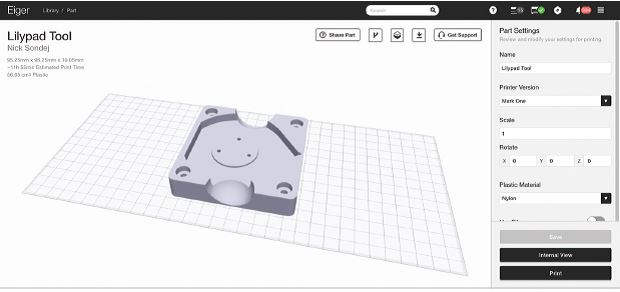

May mắn thay, Rest Devices đã để ý đến máy in 3D Mark One ngay từ đầu: “Thực ra chúng tôi đã quan tâm đến Mark One từ lần đầu tiên chiếc máy này được ra mắt, trước khi bất kỳ công ty nào mua được…chiếc máy này đã giải quyết được rất nhiều những vấn đề mà chúng tôi gặp phải. Nên ngay khi có thể là chúng tôi đã mua một chiếc” Lipoma cho biết. Rất nhanh sau đó, Rest Devices đã có thể bù lại chi phí và thời gian đã tiêu tốn do chiếc máy khác của họ bị hỏng. “Với Mark One, chúng tôi có thể tạo mẫu và lặp lại một vài thiết kế nhanh hơn rất nhiều. Trước đây, chúng tôi phải mất cả tháng để thay đổi một mẫu thiết kế mới nhưng giờ đây chúng tôi có thể lặp lại thiết kế nhiều lần hàng ngày, điều này quả thực rất tuyệt.” Sức mạnh, khả năng và chất lượng của chiếc máy in này đã giúp Rest Devices vượt qua và hoàn thành lời hứa của họ với khách hàng. “Chúng tôi cũng có thể giảm chi phí gia công phay một vài bộ phận từ 2000 đến 3000USD xuống chỉ bằng chi phí vật liệu in.”

Sau khi họ sử dụng Mark One để giải quyết những thách thức chế tạo quan trọng, công ty đã có phương tiện để thử nghiệm. “Khi chúng tôi mua Mark One để giúp giải quyết một vài vấn đề gặp phải với máy làm ấm bình nước, chúng tôi thực sự phấn khích về việc chiếc máy in này có thể giúp chúng tôi lặp lại quá trình thiết kế nhanh hơn và rẻ hơn. Khi chiếc máy này có thời gian trống không sử dụng và chúng tôi bắt đầu thử nghiệm xem chúng tôi có thể làm gì với nó và chúng tôi tìm ra rất nhiều các ứng dụng khác nhau.” Mark One là một phát hiện tuyệt vời tại Rest Devices, cho phép công ty tạo mẫu các bộ phận rất cứng mà không phải lo gia công phay phức tạp hoặc giá thành và tiến độ của nhà sản xuất bên thứ ba. “Chúng tôi ngay lập tức thay đổi một số bộ phận trong thiết bị sản xuất của chúng tôi khi các vấn đề mới phát sinh trên dây chuyền sản xuất, chúng tôi có thể giải quyết ngay, thường là thay thế nhiều bộ phận bằng các phụ tùng được in 3D.” Mark One đã giảm theo cấp số nhân thời gian và chi phí tạo mẫu, cải tiến các quy trình của công ty ở hầu hết mọi khía cạnh của quy trình thiết kế và chế tạo của công ty này.